काठमाडाैं । सरकारको स्वामित्त्वमा रहेको उदयपुर सिमेन्ट उद्योग २०४४ सालदेखि सञ्चालनमा छ । यो उद्योगले गैंडा छाप सिमेन्ट उत्पादन गर्दै आइरहेको छ । विविध कारणले यो सिमेन्ट उद्योग नियमित सञ्चालनमा बाधा ब्यवधानहरू आउने गरेका छन् । केही दिन अघि पनि माग अनुसारको विद्युत आपूर्ति व्यवस्थापन हुन नसक्दा उद्योगको उत्पादन बन्द हुन पुग्यो । यो समस्या समाधान भई अहिले उद्योग सञ्चालनमा आइसकेको छ । उद्योगको नेतृत्वमा गोपीकृष्ण न्यौपाने छन् । चौधरी ग्रुपमा २४ वर्ष सेवा गरेर अवकास भएका उनी उद्योगको कार्यकारी प्रमुखको जिम्मेवारी लिन आइपुगेका हुन् । एमबिए तथा एलएलएमसम्मको औपचारिक शिक्षा हासिल गरेका उनी २०७७ माघ १ गतेदेखि यो जिम्मेवारीमा रहेर काम गरिरहेका छन् । हिकोला कलर ल्याबको लेखापाल (एकाउन्टेन) बाट थालनी गरेर चौधरी ग्रुपबाट जागिरे जीवनको अन्त्य गरेका उनी १० जना प्रतिश्पर्धीलाई पछि पार्दै उद्योगको नेतृत्व लिन आइपुगेका हुन् । बेला–बेला बन्द भइरहने उद्योगको वर्तमान अवस्था,बजार व्यस्थापन, अवसर र चुनौती तथा भावी योजनाबारे नेपाल पूर्वाधार डटकमका धना ढकाल र भीम गौतमले न्यौपानेसँग गरेको कुराकानीको संक्षिप्त सार :

तपाईं महाप्रबन्धकको जिम्मेवारी सम्हाल्न आइपुग्दा पुग्दा उदयपुर सिमेन्ट उद्योग कुन अवस्थामा थियो ?

म उदयपुर सिमेन्ट उद्योगको नेतृत्व लिन आइपुग्दा यो उद्योगको रूपमा नै थिएन । उद्योग सञ्चालनका लागि भौतिक संरचना, आवश्यक कच्चा पदार्थ र सुशासन गरी ३ वटा कुराको आवश्यकता पर्दछ । म यहाँ आइपुग्दा यी ३ वटै कुराको अवस्था राम्रो थिएन । भौतिक संरचनाको कुरा गर्दा उद्योग अत्यन्तै जीर्ण अवस्थामा रहेको मैले पाएं । २९ वर्षअघिबाट सञ्चालन भएको उद्योग राम्रोसँग मर्मत सम्भार हुन सकेको थिएन । कच्चा पदार्थको कुरा गर्नुपर्दा कोइला थिएन । टेण्डर प्रक्रियामा जानुपर्ने भएकाले त्यति नै बेला तुरुन्तै किन्न सक्ने अवस्था पनि थिएन ।

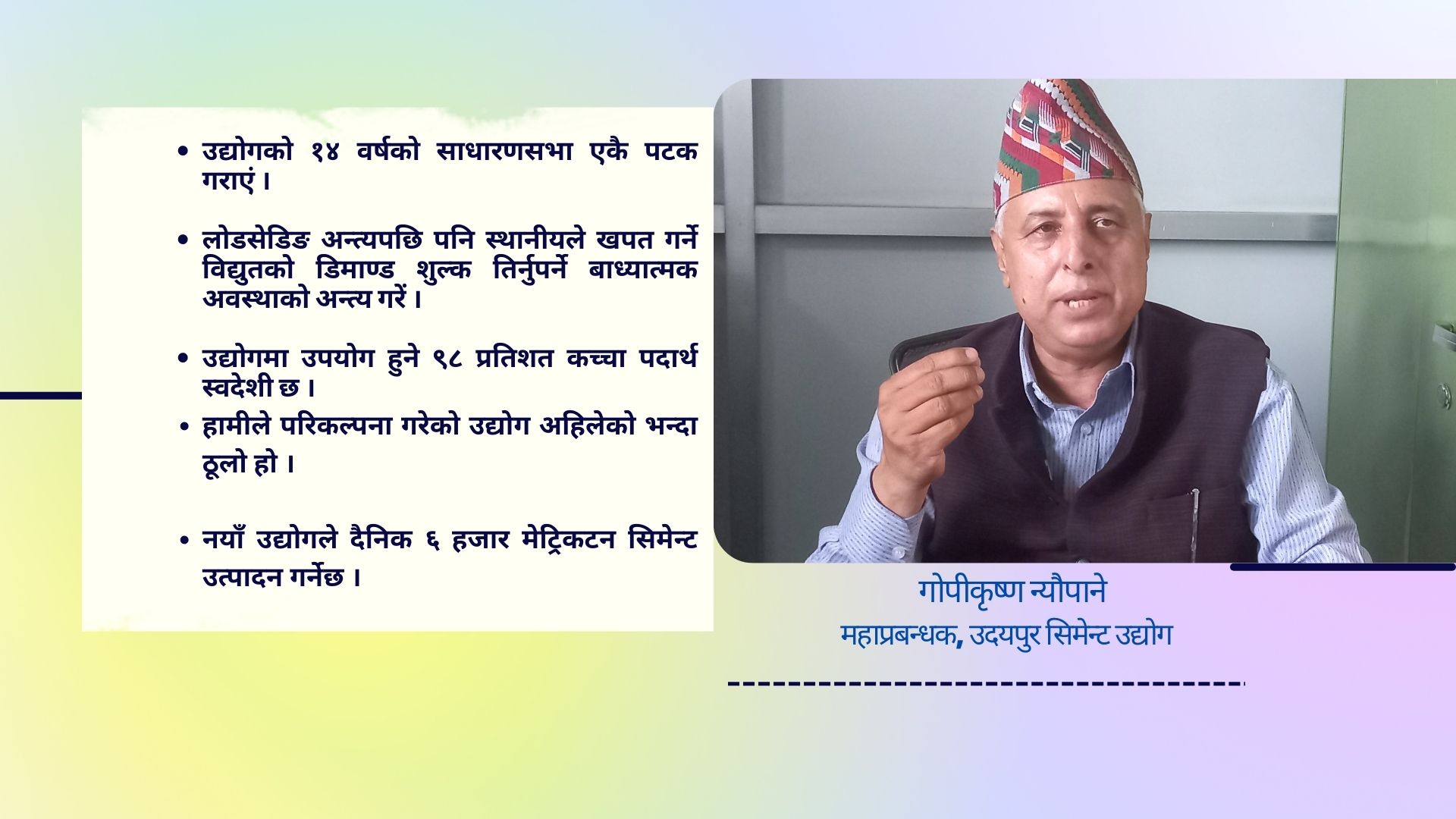

जिप्सन, आइरन पनि कम भएको अवस्था थियो । तेस्रो मुलुकबाट आयात गर्नुपर्ने इटा शुन्य अवस्थामै थियो । उद्योग यी र यस्तै समस्याले ग्रस्त थियो । सुशासनको कुरा गर्ने हो भने २०४४ सालमा स्थापना भएको उद्योगको एउटा साधारणसभाको कपी पनि कम्पनी रजिष्ट्रारको कार्यलयमा पेश गरिएको रहेनछ । १४ वर्षको साधारणसभा हुज बाँकी रहेको अवस्था रहेछ । आर्थिक हिसाबले कुरा गर्ने हो भने ६५ देखि ७० करोड रुपैयाँको दायित्त्व मेरो जिम्मेवारीमा एकै पटक आइलागेको थियो । यस्तो अवस्थामा म उद्योगको जिम्मेवारी सम्हाल्न आइपुगेको थिएं ।

विभिन्न कारणले यो उद्योग चल्न सक्ने अवस्था छैन भन्नेबारेमा मैले लामो समयदेखि सुन्दै आइरहेको थिएं । उद्योग चल्दैन । अब बन्द हुन्छ भन्ने मनस्थितीमा यहाँ कार्यरत कर्मचारी पनि पुगिसक्नु भएको रहेछ । कर्मचारी अब झोला बोकेर उद्योग मन्त्रालयमा उपदान तथा औषधि उपचारको पैसा माग्न जाने हो भन्नेमा पुगेको मैले पाएं । सबै कर्मचारी चिन्तित पनि देखिन्थे । जो आए पनि उद्योग चलाउन सक्दैनन् भन्ने सोच उनीहरूको देखिन्थ्यो । हाजिर भएको दिनबाटै मैले उद्योग सञ्चालनमा ल्याउने कुरालाई नै मुख्य प्राथमिकतामा राखेर कार्यभार सम्हालेको थिएं ।

उद्योगको नेतृत्वमा आइसकेपछि देखिने गरी के के काम गर्नुभयो ?

म नेतृत्वमा आएपछि कच्चा पदार्थको व्यवस्थापन गरेर उद्योग सञ्चालनमा ल्याएं । क्लिङ्करलाई पेलेर पैसामा रुपान्तरण गर्नतर्फ लागियो । कर्मचारीहरूको ६ महिनादेखिको संचयकोष काटिएको थिएन । भ्याट, अन्तशुल्क सबै बाँकी थियो । म २०७७ साल माघमा गएको त्यहाँ, त्योभन्दा अघि कात्तिकदेखिको ओभर टाइम (ओटी) तलब कर्मचारीले नपाएको अवस्था थियो । त्यसको सम्पूर्ण व्यवस्थापन मैले नै गरें । उद्योग सञ्चालनका लागि कति कर्मचारी आवश्यक हो त ? भन्ने हेरेर अर्गनाइजेशन एन्ड मेनपावर (ओ एन्ड एम) सर्वेक्षण गराएं ।

पहिला ७ सय ८२ जनाको दरबन्दी देखाइएकोमा त्यसलाई ५ सय ३० जनामा घटाएर उद्योग चलाउन सकिने सर्वेक्षणले देखायो । सोही अनुसार अहिले साढे ४ सय जना कर्मचारी उद्योगमा प्रत्यक्षरूपमा कार्यरत छन् । विगत १४ वर्षदेखि उद्योगको कुनै साधारणसभा हुन सकेको थिएन । उद्याेगकाे १४ वर्षको साधारणसभा एकै पटक गराएं । त्यस यता ३४औं साधारणसभा गत जेठ ३० गते सम्पन्न भएको छ । अब नियमितरूपमा हरेक वर्ष साधारणसभा गर्न सक्ने अवस्थामा उद्योगलाई पुर्याएको छु । यसलाई पनि मैले उपलब्धी नै ठानेको छु ।

लोडसेडिङको समयमा गाउँमा विद्युत कटौती हुने तर, उद्योगमा विद्युत आपूर्ति हुने कारणले गाउँलेको गुनासो आयो । उद्योगको फिडरको लाइन गाउँमा पनि दिनुपर्यो भन्ने माग स्थानीयबाट आयो । स्थानीयको प्रस्ताव अनुसार नै उद्योगले आफ्नो फिडरको विद्युत लाइन दियो । स्थानीयले खपत गरेको विद्युतको मात्रै महसुल तिर्ने गर्दथे । तर, स्थानीयले उपयोग गरेको विद्युतको डिमाण्ड शुल्क भने उद्योगले नै तिर्नुपर्ने बाध्यता थियो । लोडसेडिङ हुँदाको समयसम्म त डिमाण्ड शुल्क तिर्नु ठिकै पनि थियो । लोडसेडिङ अन्त्यपछि पनि मासिक ५ लाखसम्मको स्थानीयले खपत गरेको विद्युतको डिमाण्ड शुल्कको भार उद्योगलाई पर्दै आइरहेको थियो । यो न्यायोचित थिएन । म नेतृत्व लिएर उद्योगमा पुगेसँगै स्थानीयसँगको छलफल र परामर्शपछि प्रमुख जिल्ला अधिकारी, नेपाल विद्युत प्राधिकरणका वितरण केन्द्र प्रमुख, स्थानीय प्रहरी प्रशासनसँग कुरा गरेर यसलाई टुंगो लगाउन सफल भएं । यसअघि धेरै जना महाप्रबन्धकहरूले प्रयास गर्दा पनि स्थानीयलाई दिएको फिडरको लाइन छुटाउन सफल हुन सक्नु भएको रहेनछ । मैले २ दिनको प्रयासबाट यो विषय टुङ्ग्याउन सफल भएं ।

उद्योग वरफर धुलो धुवाँ उड्ने ठूलो समस्या थियो । यो धुलो धुवाँले सबैभन्दा पहिले असर गर्ने भनेको हाम्रा कर्मचारी साथीहरूलाई हो । दोस्रोमा भनेको उद्योग परिसरमै क्वाटरमा बस्ने कर्मचारी हुन् । त्यसपछि स्थानीयबासीको स्वास्थ्यमा प्रतिकुल असर पर्न जान्छ । यो कुरालाई मध्यनजर गरी वातावरण सन्तुलन राख्नको लागि चलाइने इन्भारोमेन्टल प्रोटक्सन (इपि) को ३ वटा चेम्बर मध्ये एउटा मात्रै सञ्चालनमा थियो । मैले दोस्रो इपि पनि मर्मत गरेर सञ्चालनमा ल्याएं । अहिले धुलो धुवाँको समस्या समाधान भएको छ । इपीको मर्मतपछि धुवाँ पनि चिम्नीबाट बाहेक अरु ठाउँबाट जाँदैन । यसले वरपरको वातावरणलाई स्वच्छ राख्न मद्दत पुगेको छ । स्थानीयबासीबाट पनि वातावरण प्रदुषित भयो भनेर गुनासो आएको छैन । इपिको तेस्रो चेम्बर पनि मर्मत गर्ने तयारी भइरहेको छ ।

सुशासनको कुरा गर्नुपर्दा एक जना महाप्रबन्धक र अर्को एक जना कर्मचारी मिल्दा खरिद प्रक्रिया, एक जना विभागिय प्रमुख र महाप्रबन्धक मिल्दा जाँच पास हुने प्रावधान रहेछ । मैले यो प्रक्रियाको अन्त्य गरें । अहिले सबै नियमानुसार मात्रै खरिद तथा जाँचपासको काम हुन्छ । नियम मिचेर कुनै काम हुँदैन । खरिद प्रक्रिया र जाँचपासको काम गर्दा सबैको हस्ताक्षर अनिवार्य गर्ने परम्पराको थालनी गरिएको छ । यसले सुशासन कायम गर्न मद्दत गरेको छ । अर्को महत्त्वपूर्ण कुरा भनेकाे, कर्मचारीको काम गर्ने पुरानो शैलीलाई परिवर्तन गरेर सही स्थानमा सही व्यक्तिलाई जिम्मेवारी तोकिदिएको छु । मैले सबै कर्मचारी साथीलाई राजनितिमा मात्रै केन्द्रित नभई अवकास हुनु अगाडि उद्योगमा राम्रो योगदान गर्न आग्रह गरें ।

कर्मचारी ट्रेड युनियससँग पनि बैठक राखेर यो विषयमा कुरा उठाएं । मैले उद्योग भित्र हैन, उद्योगको गेट बाहिर राजनिति छोडेर भित्र रहुन्जेल काम गर्न कर्मचारीलाई निर्देशन दिएको छु । उनीहरूबाट पनि साथ र सहयोग मिलेको छ र उद्योग चलिरहेको छ । उद्योगले कर्मचारीलाई दिनुपर्ने तलब सुविधा महिनाको १, २ गतेभित्र नै दिने गरेका छौं । ओभर टाइम पैसा महिनाको १२ गतेभित्र दिइसक्छौं । यसको तालिका नै बनाइदिएको छु मैले ।

संचयकोषको भुक्तानी नियमित भइसकेको छ । औषधी उपचारको उपदानको लाइनमा म जाँदा १९ जना जति पालो कुरिरहेका थिए । उनीहरू सबैको औषधी उपचारको रकम भुक्तानी गरेर अहिले यसलाई पनि नियमित गरिसकेको छु । एकातिर हामी कर्मचारीको सेवा सुविधा राम्रो बनाउनतर्फ काम गरिरहेका छौं भने उद्योगलाई पनि नियमित सञ्चालन गर्ने वातावरण बनाउन काम गरिरहेका छौं । अहिलेसम्म भए/गरेका कामको मुल्याङ्कन गर्ने हो भने अवस्था सहज हुँदै गएको छ भन्ने लाग्छ ।

अहिले उद्योग कुन अवस्थामा छ ?

उद्योग अहिले राम्रै अवस्थामा चलिरहेको छ । २ सय मेट्रिकटन सिमेन्ट उत्पादन भइरहेकोमा विस्तारै हामी ४ सय मेट्रिकटन उत्पादन गर्ने चरणसम्म पुग्दैछौं । अहिले वार्षिक २४ लाख बोरा उत्पादनको लक्ष्य लिएर काम गरिरहेका छौं । अहिले वार्षिक करिब २१ लाख बोलासम्म पुगिसकेको छ । अहिले मासिक लक्ष्य निर्धारण गरी वार्षिक लक्ष्य भेट्टाउने गरी काम गरिरहेका छौं । आर्थिक वर्ष २०७७/७८ सम्म उद्योगलाई ३० करोड रुपैयाँ घाटा थियो । अहिले त्यो घाटा परिपूर्ति भई उद्योग नाफा आर्जन गर्ने अवस्थामा पुगेको छ । नाफा बढाउन उद्योगको उत्पादन क्षमता बढाउँदै लैजानु पर्ने चुनौती छ । मैले यतातर्फ ध्यान दिइरहेको छु ।

उद्योगको उत्पादन क्षमता बढाउन र आर्थिकरूपमा नाफा मुखी बनाउन के छ त भनेर अध्ययन गर्दा हामीसँग खानी छ भन्ने कुरा आयो । जापानले उद्योग स्थापना हुनु अगाडि अध्ययन गर्दा ७ करोड ३५ लाख मेट्रिकटन चुनढुंगा खानीबाट निकाल्न सकिने देखिएको थियो । हामीले २९ वर्षमा कति खपत गर्यों भन्दा यसको करिब १२ प्रतिशत जति चुनढुंगा मात्रै उत्खनन गरेको देखिन्छ । अरु त्यसै बाँकी छ । चुनढुंगा खानी उद्योगबाट २७ किलोमिटर ५ वर्ग किलोमिटर फैलिएको छ । खानी १ सय ९ मिटर गहिरो छ । एउटा मात्रै चट्टान हो ।

उद्योगमा उपयोग हुने ९८.५ प्रतिशत कच्चा पदार्थ सबै स्वदेशी छ । १.५ प्रतिशत कच्चा पदार्थ मात्रै आयातित हुन्छ । सिमेन्ट उत्पादन गर्दा ८५ प्रतिशत चुनढुंगा, साढे १३ प्रतिशत रातोमाटो र १.५ प्रतिशत आइरनको धुलोलाई मिलाएर पिसिन्छ । अर्को चरणमा कोइला र रोलरमा पेलिएको धुलोलाई मिलाएर १५ सय डिग्री सेल्सियसमा पकाइन्छ । त्यसलाई तरल पदार्थ बनाएर फेरि ठोसमा परिणत गरिन्छ र त्यो क्लिङ्कर बन्छ । त्यहाँसम्म प्रोसेसिङ गरेर आएको चिज क्लिङकर हो । यो सिमेन्टको जात हो । यो प्रकारको सिमेन्ट भौतिक पूर्वाधारको ढलानमा उपयोग गर्दा तुरुन्तै सेटिङ हुन्छ । तुरुन्दै सेटिङ हुनु पनि राम्रो नभएको हुँदा सेटिङ मिलाउनका लागि जिप्सम प्रयोग गरिन्छ । त्यसलाई फेरि ग्रान्डिङ गरेर सिमेन्ट निकालिन्छ ।

हाम्रो उद्योगले उत्पादन गर्ने गैंडा छाप सिमेन्टको विशेषता भनेका जहाँ हामी पूर्वाधारको ढलान गर्दैछौं,त्यसका लागि यो सिमेन्ट सबैभन्दा उत्कृष्ट छ । फलामसँग जोडिएर बस्न सक्ने गुणस्तर यो सिमेन्टको रहेको छ । त्यसकारण पनि ढलानका लागि अधिकतम यो सिमेन्टको उपयोग भइरहेको हुन्छ । म आएदेखि एक पटक पनि बजारमा सिमेन्टको आपूर्ति रोखिएको छैन ।

उद्योगको बास्तविकता अवस्थाकाे कुरा गर्नुपर्दा अहिले पनि क्षमता अनुसार सिमेन्ट उत्पादन गर्न सकिरहेको छैन । यसो हुनुको कारण मेसिनहरू अत्यन्तै जीर्ण अवस्थामा पुगिसकेको र नियमित मर्मत सम्भार हुन नसकेको देखियो । उद्योगले दैनिक ८ सय मेट्रिकटन सिमेन्ट उत्पादन गर्नुपर्नेमा अहिले २ सय मेट्रिकटन मात्रै उत्पादन भइरहेको छ । १६ हजार बोरा सिमेन्ट उत्पादन हुनुपर्नेमा ४ हजार बोरा मात्रै उत्पादन गरिरहेको छ । यो कूल क्षमताको ३० प्रतिशत हाराहारीमा मात्रै हो । अब उद्योगलाई पूर्ण क्षमतामा चल्न सक्ने कसरी बनाउन सकिन्छ भन्नेमा अहिले मेरो ध्यान केन्द्रित छ ।

यो जापान सरकारको अनुदान सहयोगमा बनेको उद्योग हो । यो उद्योग स्थापना हुँदा जापानले पछि क्षमता विस्तार गर्ने उद्देश्यले होला ८ सय मेट्रिकटनको स्थानमा ११ सय मेट्रिकटनसम्मका मेसिनहरू राखिदिएको छ । त्यसकारण ती सहित केही मेसिनहरू प्रतिस्थापन गर्दा हामी ११ सय मेट्रिकटन उत्पादन गर्न सक्ने अवस्थामा सजिलै पुग्न सक्छौं । यसबारेमा मैले अध्ययन गराइसकेको छु । अध्ययनको रिर्पोट पनि आइसकेको छ । मैले उद्योग पूर्ण क्षमतामा चलाउने र ११ सय मेट्रिकटनसम्म उत्पादन पुर्याउने लक्ष्यलाई अल्पकालिन र दीर्घकालिन योजनामा राखेको छु ।अल्पकालिन योजनामा ८ सय मेट्रिकटन उत्पादन क्षमता पुर्याउन देखिएका समस्याको पहिचान गरी त्यसको समाधान गर्न उपकरणहरू फेर्ने योजना छ ।

उद्योग कहिले बन्द हुने, कहिले खुल्ने कारणले नियमित सिमेन्ट उत्पादन हुन नसक्दा त्यसले बजारमा कस्तो असर पारेको छ ?

उद्योग खुल्ने बन्द हुने क्रम पहिलेदेखि नै थियो । तर, म उद्योगको नेतृत्वमा आएपछि उद्योग नियमित चलिरहेको छ । यो बिचमा बन्द भएको भए वार्षिक २१ लाख बोरा सिमेन्ट बेच्ने अवस्था पनि आउने नै थिएन । पहिला कोइला लिएर आउनेलाई त्यसको रकम भुक्तानी दिनुको सट्टामा सिमेन्ट दिएर पठाइदिने नराम्रो चलन चलाइएको रहेछ । कोइला लिएर आउनेले सिमेन्ट लिएर जाने र बजारमा मन लाग्दी मूल्यमा बिक्री गरिदिनाले त्यसले बजार मूल्यलाई प्रभाव पारिरहेको थियो । यही कारण अधिकृत बिक्रेताहरू पनि निश्किृय भएर बसेका रहेछन् । म गएपछि १५० अधिकृत बिक्रेता प्रदेश–१, मधेश प्रदेश र बागमती प्रदेशमा अहिले सक्रिय भएका छन् । हाम्रो सिमेन्ट यी ३ प्रदेशमा मात्र नभई सुदूरपश्चिम प्रदेशको धनगढीसम्म पनि पुग्ने गरेको छ ।

गैंडा सिमेन्टका लागि बजारको कुनै समस्या छैन । हामीसँग त्यति राम्रो चुनढुंगा छ । त्यसकारण अबको मेरो दीर्घकालिन योजना भनेको खानीमा भएको चुनढुंगालाई ३० वर्षमा उत्खनन गरेर उपयोगमा ल्याइसक्ने योजना बनाएको छु । त्यसका लागि अर्को एउटा उद्योगको परिकल्पना गरिएको छ । यो उद्योगलाई २ वटा मोडालिटीमा निर्माण गर्न सकिन्छ । एउटा मोडालिटी भनेको सरकारले लगानी गरेर उद्योग स्थापना गर्न सक्छ । अर्को मोडल भनेको उदयपुर जिल्लाबासी, उद्योगमा कार्यरत उदयपुरका कर्मचारी, प्रदेश सरकार, उदयपुरका पालिकाहरूलाई तथा देशभरका सर्वसाधारणलाई उद्योगको सेयर स्वामित्व दिएर निर्माण गर्न सकिने रहेको छ । यो मोडालिटीमा निजी क्षेत्रलाई पनि लगानीका लागि आह्वान गर्न सकिन्छ । यति गर्न सकेको अवस्थामा वार्षिक ४ अर्ब रुपैयाँसम्म आम्दानी गर्न सकिन्छ ।

नयाँ उद्योग स्थापना गर्ने सम्बन्धमा प्रारम्भिक अध्ययन गरी सञ्चालक समितिमार्फत यो प्रस्ताव पारित गराइसकिएको छ । त्यसकारण अब मर्मत सम्भार, क्षमता विस्तार र नयाँ उद्योग स्थापनाको अवधारणा अनुसार काम गरिरहेको छु । जिल्लाको त्रियुगा नगरपालिकाको नगरसभाले सिमेन्ट उद्योगको स्वामित्व लिने प्रस्ताव पास गरेर प्रदेश र संघीय सरकारका सम्बन्धित मन्त्रालयमा अनुरोध गर्ने निर्णय गरिसकेको छ ।

स्थापना गर्ने याेजनामा रहेकाे उद्योग कति क्षमताको हुनेछ ?

हामीले परिकल्पना गरेको उद्योग अहिलेको भन्दा ठूलो हो । यो उद्योगले दैनिक ६ हजार मेट्रिकटन सिमेन्ट उत्पादन गर्नेछ । यो उत्पादनका लागि हामीले ४ प्रकारको बजार देखेका छौं । अहिले नेपालमा सञ्चालित ६१ वटा उद्योगमध्ये १४ वटा उद्योगको आफ्नो खानी छैन । यी उद्योगले क्लिङकर खरिद गर्नुपर्ने बाध्यता छ । हाम्रो क्लिङकर गुणस्तरीय भएको हुँदा यी उद्योगको प्राथमिकतामा हाम्रो क्लिङकर नै पर्न जान्छ । हाम्रो जस्तो गुणस्तरीय क्लिङकर छोडेर अन्यत्रको खरिद गर्ने भन्ने प्रश्न नै आउँदैन । यी उद्योगहरू हामीले उत्पादन गर्ने क्लिङकरका पहिलो ग्राहक हुनेछन् ।

दोस्रा श्रेणीका ग्राहक भनेको जसको एमजिओ बढी छ, यस्ता उद्योगले एमजिओको मात्राको सन्तुलन मिलाउनका लागि क्लिङकर मिसाउँछन् । त्यसका लागि हाम्रो क्लिङकर औषधि जस्तो हुनेछ । ल्किङ्कर मिसाएर सिमेन्ट बनाउँदा मुलुकलाई नै फाइदा हुन्छ । हामी अहिले ओपिसी सिमेन्ट मात्रै उत्पादन गरिरहेका छौं । ओपिसी भनेको जिप्सन मात्रै अलिकति मिसाएर तयार गरेको सिमेन्ट हो । पिपिसी भनेको जिप्सन जस्तै अरु चिजहरू मिसाएर तयार गरिन्छ । मिसाउने चिज पनि आयात गर्नुपर्छ । यस्तो चिज मिसाएको सिमेन्ट ठूला पूर्वाधार आयोजनाको भूमिगत कामका लागि उपयोग गरिन्छ । हामीले प्रदेश–१ र मधेश प्रदेशको माग मात्र पूर्ति गर्न सक्यौं भने होङ्सी भन्दा पनि सस्तो दरमा दिन सक्छौं । २ प्रदेशमा मात्र आपूर्ति गर्दा हाम्रो ढुवानी खर्च कम हुने हुँदा सस्तो मूल्यमा दिन सकिन्छ । पूर्वमा अहिले सौर्य र मारुती सिमेन्ट आएका छन् । यी उद्योगको आफ्नै बजार छ । मारुतीले हामीसँगै क्लिङकर खरिद गर्छ । अरुले पनि हामीसँग खरिद गर्न सक्छन् ।

तेस्रो विकल्प भनेको सरकारी उद्योगहरूले पनि क्षमता विस्तार गरेर यहाँ उत्पादन भएको सिमेन्ट निकासी गर्न सक्ने अवस्थामा पुगेका छन् भने सरकारले सहयोग गर्ने घोषणा बजेटमा पनि आएको छ । त्यसकारण हाम्रो उद्योगको उत्पादन भारतको बिहार र उत्तर प्रदेश राज्यमा निकासी गरेर बजार विस्तार गर्न सकिने सम्भावना त्यहाँ देखिन्छ । यी प्रदेशमा ठूला सिमेन्ट उद्योग नभएकाले नेपाली सिमेन्ट निकासी गर्न सकिने सम्भावना छ । चुनढुंगा खानी नजिकै नभएको हुँदा यी प्रदेशले नेपालबाट क्लिङकर लगेर सिमेन्ट उद्योग चलाउन सक्दछन् ।

हाम्रो क्लिङकर यी प्रदेशमा निकासी गर्ने वातावरण बन्यो भने अहिलेको व्यापार घाटालाई न्युनिकरण गर्न धेरै ठूलो मद्दत पुग्छ । अरबौं रुपैयाँको क्लिङकर निर्यात गर्न सकिन्छ । हाम्रा लागि यो ठूलो अवसर पनि हुनेछ । यस्ता कुरामा राज्यले ध्यान दिनुपर्छ । राजश्वको स्रोत पनि बढ्ने, रोजगारीको स्रोत पनि बढ्ने, स्वरोजगारको स्रोत पनि बढ्ने, आर्थिक गतिविधि बढ्ने हुन्छ र देश समृद्ध बन्छ । त्यसकारण यस प्रकारका उद्योग सञ्चालनमा ध्यान पुर्याउनु पर्छ । उदयपुर सिमेन्ट उद्योगलाई पनि यसरी नै लैजान मैले सम्बन्धित सबै सरोकारवालालाई भनिरहेको छु ।

निजी सिमेन्ट उद्योगहरू नाफामा चलिरहेका छन् भन्ने सुन्नमा आउँछ । तर, उदयपुर सिमेन्ट अधिकांश समय बन्द छ भन्ने सुन्नमा आउँछ । यो उद्योगलाई नियमित चलाउन समस्या कहाँ छ ?

मेसिनको अहिलेको अवस्था, उद्योगमा काम गर्ने कर्मचारी तथा कामदारको अवस्था र व्यवस्थापनको अवस्थाको ‘ल्याक अप’ का कारणले यो उद्योगमा सधैं जसो समस्या आइरहने कारण मैले देखेको छु । त्यस मध्ये नियमित चलिरहेको उद्योग झ्याप्प बन्द भयो भने त्यसले २ वटा कुरामा ठूलो क्षति गर्छ । एउटा भनेको कर्मचारी र कामदारलाई तलब भन्दा नियमित दिइरहनु पर्यो । दोस्रो भनेको उद्योग लामो समय बन्द हुँदा त्यसको मर्मत खर्च पनि उत्तिकै बढेर जान्छ । उत्पादन कम भएपछि बिक्री कम हुने भयो , यसरी सबैतर्फबाट उद्योग तहस–नहस हुने अवस्था आउँछ । अहिले हाम्रो मुख्य चुनौती भनेको नै उत्पादनलाई निरन्तरता दिनु रहेको छ । उत्पादनलाई निरन्तरता दिनका लागि मिल र मेसिनको अवस्था सही हुनु पर्छ । मिल र मेसिन ठिक गर्नका लागि र भविश्यमा उद्योगको उत्पादन बढाउनका लागि नै हामी अहिले काम गरिरहेका छौं । म आए यता सुशासन कायम भएपछि अहिले उद्योग राम्रारी चलिरहेको छ । अब पनि बेला–बेलामा मेसिन र मिलको मर्मत गर्न सकियो भने उद्योग निरन्तर चल्नेछ ।

१ वर्ष अघिसम्म साढे ५ अर्ब हाराहारीमा उद्योगको सञ्चित नोक्सानी थियो । हामीले गत वर्ष उद्योगको सम्पत्तिको मूल्याङकन गरायौं । सबै सम्पत्तिको मूल्याङ्कन गर्दा ६ अर्ब बढी देखियो । अहिल उद्योगको नाममा ५६ करोड हाराहारीमा रिर्जभ छ । अब हामीले यो उद्योगबाट नाफा कमाउनु पर्छ । वार्षिक २० लाख बोरा सिमेन्ट उत्पादन गरी बिक्री वितरण गर्न सकिएको खण्डमा प्रति बोरा १० रुपैयाँ इन्सेन्टिभ राखिएको छ । यसले कर्मचारी तथा कामदारलाई प्रोत्साहन गर्छ । अहिलेसम्म हामीले उद्योगको उत्पादनलाई सञ्चार माध्यम तथा सामाजिक सञ्जालनमा ब्रान्डिङ गर्न भने सकेका छैनौं । सञ्चार माध्यमबाट सधैं सहयोग भएको छ ।

त्रियुगा नगरपालिकाका ४, ५, ६, ७, ८ , १२, १६ नम्बर वडा उद्योग प्रभावित क्षेत्रमा पर्छन् । यो क्षेत्रको विकासका लागि उद्योगले नगरपालिकाका लागि प्रति बोरा २ रुपैयाँका दरले रकम जम्मा गरेर दिन्छ । नगरपालिकाले यो रकम प्रभावित क्षेत्रका वडाहरूको विकासमा खर्च गर्न सुरु गरेको छ ।

सिमेन्ट उत्पादनमा देश आत्मनिर्भर हुँदै गएको भनिन्छ । ठूला पूर्वाधार आयोजनाहरूमा स्वदेशी सिमेन्टको उपयोग बढाउन आन्तरिक बजार विस्तार गर्न के के गर्नुपर्ने आवश्यकता देखिन्छ ?

उदयपुर सिमेन्ट उद्योग सरकारको हो । यस अर्थमा हामी सरकार हौं । सरकारको प्रतिनिधि भएर यो उद्योगमा हामी काम गरिरहेका छौं । त्यसकारण हामीले सिमेन्टको दर रेट हेरेर बिक्री वितरण गर्नुपर्छ । हाम्रो सिमेन्टको गुणस्तर राम्रो हुने हुँदा त्यही अनुसारको दर निर्धारण गर्नुपर्ने हुन्छ । सिमेन्टको बजार भाउ देर्हा सबैभन्दा पहिला गैंडा सिमेन्टको दर कति छ भनेर हेरिन्छ । त्यसपछि मात्रै अरुको दरको कुरा आउँछ । गैंडा सिमेन्टको दर हेरेर नै अरु उद्योगले पनि लागतको मूल्याङ्कन गरेर बजार मूल्य निर्धारण गर्छन् । ताकि गैंडाको भन्दा माथि नहोस् । गैंडाको उत्पादन लागत नै महंगो छ । निजी उद्योगको तुलनामा कर्मचारी महंगा छन् । काम गर्नेहरूको संख्या पनि निजीको तुलनामा धेरै छ । त्यसले पनि हाम्रो उद्योगको खर्च बढी छ । निजीका नयाँ नयाँ उद्योग छन् , मर्मत खर्च कम आउँछ । हाम्रो उद्योगका मेसिन पुराना र जीर्ण छन् । नियमित मर्मत पनि हुन सकेको छैन । प्रविधि पनि नयाँ छ । हाम्रो पद्धति पुरानो छ । तर, पनि हामीले अहिले सिमेन्टको मूल्य बढाएका छैनौं ।

यहाँको उद्योग कहिलेसम्ममा सिमेन्ट निर्यात गर्ने चरणमा पुग्दैछ ?

मेरो एक्लैको प्रयास तथा मेरो सञ्चालक समितिले मात्रै चाहेर आजको भोलि सिमेन्ट निर्यात गर्ने अवस्थामा पुग्छ सकिँदैन । यो पूर्ण सरकारी स्वामित्वको उद्योग हो । उद्योगको अवस्था सुधार गर्न नीतिगत तहमा आउने मन्त्रीहरू र प्रधानमन्त्रीसम्म नै सकारात्मक भएको पाएको छु । उद्योगलाई सिमेन्ट निर्यात गर्न सक्ने बनाउने चाहाना त सबैलाई छ । अब यो उद्योग सरकारको प्राथमिकतामा कति पर्छ ? त्यसले निर्धारण गर्नेछ उद्योगको भविश्य । हामी उद्योगको क्षमता बढाउने कार्यमा निरन्तर लागिरहेका छौं । मलाई लाग्छ आउने १ वर्षभित्रमा ठूलो उद्योग स्थापना गर्न खाका बनाउने, सेयर स्वामित्व निर्धारण गर्ने कार्य हुन्छ । पिपिपि मोडलमा जाने कुरा अथवा सरकारले बनाउने कुराको मोडालिटी तयार हुन्छ ।

उद्योगको पुँजी बढाउने भन्ने कुरा आएको छ । कसरी बढाउँदै हुनुहुन्छ ?

हाम्रो उद्योगको पुँजी बढाएर १० अर्ब बनाउन स्वीकृति मिलिसकेको छ । अहिले हाम्रो सेयर पुँजी ४ अर्ब निर्धारण भएको छ । जसमा ३ अर्ब ऋणमा राखिएको छ । हुन त यो उद्योग जापान सरकारको अनुदान सहयोगमा निर्माण भएको हो । तर, उद्योगले पनि तिरोस् भनेर ऋण र सेयरकोरूपमा राखिदिएको रहेछ । त्यसलाई एउटै ठाउँमा ल्याउनु पर्यो भनेर प्रक्रिया सुरु गरेका छौं । यो प्रक्रिया पूरा भयो उद्योगको पुँजी ७ अर्ब रुपैयाँ बराबरको हुन्छ । हामीले भविश्यमा सर्वसाधारणका लागि सेयर निष्कासन गर्न सक्ने सम्भावनालाई मध्यनजर गर्दै बाँकी ३ अर्बको अन्तर राखेका हौं । यसले सार्वजनिक निजी साझेदारीको अवधारणालाई सार्थक बनाउनेछ ।

अर्को सिमेन्ट उद्योग स्थापना हुन सकेमा राष्ट्रको अर्थतन्त्रमा कस्तो योगदान हुनेछ ?

हामीले योजना गरे बमोजिम उच्च क्षमताको नयाँ सिमेन्ट उद्योग स्थापना हुन सकेमा उत्पादन बढ्न गई आन्तरिक बजारमा सिमेन्टको भाउ सस्तो हुन्छ । राज्यले ४ अर्बसम्मको राजश्व यो उद्योगबाट पाउँछ । १ हजार जना बढीले देशमै प्रत्यक्ष रोजगारीको अवसर पाउँछन् । अप्रत्यक्षरूपमा रोजगारी पाउने पनि धेरै हुनेछन् । बिक्रेताहरूले पनि रोजगारीको अवसर सृजना गर्छन् । यसबाट देशको आर्थिक गतिविधिमा समेत ठूलो परिवर्तन ल्याउँछ । नागरिकको आयको स्तरमा वृद्धि हुन्छ ।

अहिले हामी सिमेन्ट उत्पादनमा आत्मनिर्भर त हुँदै गइरहेका छौं । तर, कसैले पनि पूर्ण क्षमतामा उत्पादन दिन सकिरहेका छैनन् । निजी क्षेत्रका उद्योगहरूको उत्पादन क्षमता बढाउनका लागि ती उद्योगले हाम्रो क्लिङकर नै खरिद गर्छन् । हामी आफैं सिमेन्ट उत्पादन गरेर बजारसम्म पुर्याउँछौं । तेस्रो पक्ष भनेको पिपिसी उत्पादन गछौं । चौंथो पक्ष भनेको हामी भारतको उत्तर प्रदेश र बिहारमा निर्यात गर्छौं । यी ४ वटा पक्षलाई ध्यान दिएर काम गरिने हुँदा हाम्रो आन्तरिक बजार सुरक्षित छ ।

अहिले सञ्चालनमा रहेका उद्योगहरू नै आन्तरिक माग धान्न सक्छन् ? वा अझै उद्योग थपिनु पर्ने आवश्यकता छ ?

देशमा उद्योग खोलिनु नराम्रो कुरा होइन । कुनै पनि उद्योग खोलिँदा धेरै अध्ययन अनुसन्धान गरिएको हुन्छ । लगानीकर्ता पनि केही सम्भावना देखेर नै उद्योग खोल्न तयार हुन्छ । धेरै उद्योग खुल्दा प्रतिश्पर्धा बढी हुन्छ । प्रतिश्पर्धा बढ्दा बजार मूल्य पनि नियन्त्रणमा रहन्छ । जति उद्योग खुले पनि उपभोक्ताको लाभलाई भने मुख्य प्राथमिकतामा राख्नु पर्छ । तर, सरकारी उद्योगको हकमा सबै कुरालाई सन्तुलन मिलाउनु पर्ने भूमिका आउने रहेछ । निजी उद्योगले प्रतिश्पर्धाका लागि हाम्रो सिमेन्टको भन्दा कम मूल्य राख्नै पर्ने बाध्यता रहन्छ । नयाँ उद्योगहरू त आउँदै गर्लान । साथ साथै भएका उद्योगलाई पनि कसरी दिगोरूपमा सञ्चालन गर्ने ? देशमै रोजगारीको अवसर सृजना गरेर हाम्रो जनशक्तिलाई कसरी विदेश पलायन हुनबाट रोक्ने भन्ने कुरामा पनि ध्यान पुर्याउनु पर्छ भन्ने लाग्छ ।